Verpackungsdruck: Definition

Der Verpackungsdruck ist der Bereich der Druckbranche, in dem die unterschiedlichsten Materialien für Verpackungen bedruckt werden. Zu den am häufigsten vorkommenden Substraten zählen:

- Blech, v. a. für Dosen

- Kunststoffe für sonstige Behälter

- Karton für Faltschachteln

- Wellpappe generell für Umverpackungen

Dabei kommen prinzipiell alle bekannten Druckverfahren mehr oder weniger stark zum Einsatz, sogar die heute etwas exotisch gewordenen Varianten:

- Siebdruck

- Buchdruck

- Tampondruck

- indirekter Hochdruck

Wertmäßig betrachtet leisten jedoch die drei großen Verfahren etwa 80 % des Weltmarkts – wenn auch entweder sehr stark differenziert nach den verschiedenen Produkten, Bedruckstoffen oder Regionen der Welt:

- Offsetdruck

- Flexodruck

- Tiefdruck

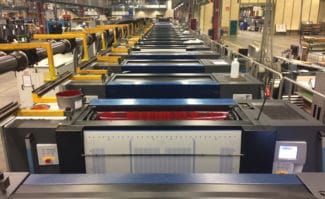

Die Druck- und Weiterverarbeitungsmaschinen unterscheiden sich – um dem dickeren Material und dessen höheren Gewicht Rechnung zu tragen – von denen im herkömmlichen Papierdruck. Insbesondere im Offset-Verfahren ist die Belastung ausgeprägt.

Die drei verbreitetsten Verfahren

Verpackungsdruck im Offset-Verfahren

Der Offset-Verpackungsdruck glänzt heute mit sehr guter Qualität bei niedrigen Kosten in der Druckvorstufe. Das komplexe Verfahren wird auch dank erheblicher Automatisierung sehr gut beherrscht, sodass die in der Anschaffung relativ teuren Druckmaschinen weniger zu Buche schlagen. Jedoch lassen sich farbliche Schwankungen über die Auflagen hinweg nicht vermeiden, und dem Rollendruck fehlt es an Flexibilität bei den Formaten.

Verpackungsdruck im Flexodruck-Verfahren

Obwohl der Flexodruck längst nicht mehr auf die einfachsten Aufträge beschränkt ist, hat er nach wie vor den Ruf einer weniger guten Druckqualität. Dies trifft möglicherweise im Durchschnitt gesehen auch zu, jedoch nicht für die Spitzendruckereien: Diese überflügeln im Flexodruck sogar die anderen Verfahren. Nachgewiesen ist zudem, dass der Flexodruck einen größeren Farbraum liefern kann als der Offsetdruck. Und damit nicht genug: Der Flexodruck ist – dank seiner Einfachheit und der Fähigkeit, verschiedenste Bedruckstoffe zu verarbeiten – global das Verpackungsdruckverfahren mit dem stärksten Umsatz. Die Kosten für Druckformen liegen hier zwischen denen des Offset- und Tiefdrucks.

Verpackungsdruck im Tiefdruck-Verfahren

Der Tiefdruck ist als Verfahren von hoher Qualität für große Auflagen bekannt, das eine hohe Farbkraft liefert. Jedoch hat er auch Nachteile, die ihn zunehmend in die Nische der Großauflagen drängen:

- glatte Bedruckstoffe sind unabdingbar

- hoher Energieaufwand für das Trocknen der Farben

- zeit- und kostenaufwändige Herstellung der Druckformen

Im Verpackungsdruck sind Produktserien nicht unüblich. Hier können die auflagenstarken Sorten die kleineren Mengen subventionieren – jedoch geht der Trend immer mehr zur Aufteilung von Großauflagen.

Digitaldruck im Verpackungsdruck

Digitaldruck fasst nicht nur im Verpackungsdruck mehrere Druckverfahren zusammen, die wichtigsten sind hier Tintenstrahl- und Tonerdruck. Zwar macht den Digitaldruck attraktiv, dass er keine aufwändige Druckformherstellung benötigt und dass er variable Daten drucken kann – sonst sind die Potenziale und Einschränkungen der Verfahren jedoch unterschiedlich. Ob sich deren Anwendung eignet, sollte also für jeden Fall im Einzelnen überprüft werden.

Generell kann jedoch gesagt werden, dass sich die digitalen Verfahren aufgrund ihrer relativ hohen Vervielfältigungskosten nicht dafür eignen, den gesamten Bedarf eines typischen Verpackungsdruck-Kunden zu decken.

Die wichtigsten Produkte

Faltschachteln

Im Bereich der Faltschachteln dominiert der Offsetdruck, wobei hauptsächlich der Bogendruck praktiziert wird. Veredelungen werden hier teilweise inline vorgenommen, die Weiterverarbeitung (Stanzen oder Prägungen) findet immer offline statt. Faltschachteln kommen als bedruckte Verpackungen zum Einsatz für:

- Kosmetik

- Genussmittel

- tiefgefrorene Lebensmittel

- Zigaretten

- Medikamente

Verpackungsdruck auf Folie

Verpackungsdruck auf Folie wird so gut wie gar nicht im Offset ausgeführt, was hauptsächlich daran liegt, dass dieser im Rollendruck zu wenig Flexibilität bei den Formaten bietet. Sehr gut vertreten ist dagegen der Rollentiefdruck, der zudem qualitativ als das Maß aller Dinge betrachtet wird. Allerdings leidet er zunehmend unter seiner mangelnden Variabilität und den hohen Kosten für Druckformen.

Sehr gut Fuß gefasst hat im Druck auf Folie das Flexodruck-Verfahren, das auch in der Qualität mit dem Rollentiefdruck mithalten kann. Der digitale Verpackungsdruck versucht mit günstigen kleinen Auflagen bis hin zu Personalisierung an Bedeutung zu gewinnen. Sein Kostenvorteil hier wird allerdings recht schnell von den hohen Kosten für Vervielfältigungen aufgezehrt.

Verpackungsdruck auf Folie findet u. a. Anwendung für:

- Lebensmittel

- Süßwaren

- Gefrierprodukte

- Beutel und Säcke

- Deckelfolien

- Einwickler

Papier- und Wellpappe-Verpackungen

Bei der Dekoration von Verpackungen aus Papier oder Wellpappe kommen der Offsetdruck, v. a. im Vordruck betrieben, und der Flexodruck (Vor- und v. a. Direktdruck) zum Einsatz. Sie stehen im direkten Wettbewerb. Der digitale Druck (hauptsächlich Tintenstrahldruck) gewinnt ebenfalls an Bedeutung, was seine hohen Verbrauchskosten allerdings erschweren. Wellpappe- und Papierverpackungen werden für Beutel, Säcke und Kisten verwendet.

Etikettendruck

Der Etikettendruck bedient die Getränkeindustrie, die Kosmetik- und Hygieneartikel-Branche. Das Angebot an Etiketten ist inzwischen breit gefächert:

- Nassleimetiketten: überwiegend im Offsetdruck, auch Tiefdruck

- Selbstklebe-Heftetiketten: überwiegend (UV-Farben-) Flexodruck, auch Digital- und Tiefdruck

- Wickeletiketten (Sleeves): überwiegend Digitaldruck

Das folgende Video gibt einen Einblick in die Arbeit der HP Indigo Pack Ready, einem System für den Druck von Etiketten und (flexiblen) Verpackungen. Da die Anlage die wichtigsten weltweit geltenden Sicherheitsbestimmungen erfüllt, eignet sie sich für die Produktion von Lebensmittelverpackungen.

Der globale Verpackungsdruck-Markt

Der globale Verpackungsdruck-Markt lässt sich so beschreiben: Der Flexodruck dominiert den Westen, der Tiefdruck den Osten, Europa ist etwa ausgeglichen. Die Gründe liegen vermutlich in der Geschichte, stammt der Flexodruck doch aus Nordamerika, wo der Verpackungstiefdruck traditionell schwächer ist. Die Stärke des Tiefdrucks im Osten ist wohl auch in der Historie – genauer: in einer historisch laxen Umwelt-Gesetzgebung – begründet.

Die Herstellung von Tiefdruckzylindern mit ziemlich umweltschädlichen Verfahren wird zwar sukzessive eingedämmt, dies wird aber an der Verbreitung des Tiefdrucks in der östlichen Hemisphäre nicht unmittelbar etwas ändern. Die Faltschachteln sind ein Sonderfall und wurden deshalb außer Acht gelassen. In Europa sind sie das hauptsächliche Anwendungsgebiet für den Offsetdruck.

Die Zukunft des Verpackungsdrucks

In Zukunft wird sich im Verpackungsdruck ein Mehrklang der Verfahren etablieren, jedoch mit veränderten Aufteilungen. Teilweise werden die Druckverfahren – wie etwa der Offsetdruck für Faltschachteln – weltweit einheitlich zur Anwendung kommen. Auch wenn der Digitaldruck ein deutlich höheres Wachstum erfahren wird, ist es zu erwarten, dass der Flexodruck als Gewinner aus der gegenwärtigen Entwicklung hervorgeht.

Bei Sekundärverpackungen ist generell ein Zuwachs des Digitaldrucks zu erwarten, während er den Ansprüchen bei Primärverpackungen noch nicht genügt. Wo große Auflagen zu produzieren sind (etwa in Asien) wird der Tiefdruck sich noch eine Weile halten. Wo er historisch bedingt bereits schwächer vertreten ist als der Flexodruck, wird der Tiefdruck jedoch noch weiter ins Hintertreffen geraten.

Verpackungsdruck 4.0

Auf der Interpack 2017 war Industrie 4.0 ein großes Thema, denn: Das “Internet der Dinge” kann bereits kurzfristige Wirkung auf den Flexodruck ausüben. Zu den davon betroffenen Bereichen gehören die Verwaltung und das Management aller Werkzeuge, Einsatzstoffe und Auftragsdaten als Rückgrat der Verantwortlichen für Bereiche wie:

- Arbeitsvorbereitung

- Qualitätswesen

- Vorstufe

- Druck/Weiterverarbeitung

- Verkauf

Als Ergebnis kann eine deutliche Reduktion von Rüstzeiten und Fehlerquote erreicht werden. Mittelfristig kann sich dies zu einem selbstoptimierenden System entwickeln, was für die druckformbasierten Druckverfahren eine weitere Stärkung gegenüber den digitalen Verfahren sein wird.

Das “Internet der Dinge” kann jedoch nur funktionieren, wenn die Informationen in standardisierten und Hersteller-übergreifenden Formaten und Strukturen aufgebaut werden. Zusätzlich müssen diese Informationen zwischen Produktionsstufen wie Repro, Druckformherstellung und Druck portierbar sein. Merkmalsdaten müssen eine identische Struktur besitzen. Sollten sich spezifische Formate bilden, die bestimmte Herstellergruppen ausschließen, bremst sich das System sehr schnell von selbst aus.

Ob man sich den hohen Zielen des Konzepts Industrie 4.0 voll verschreibt oder schlicht Nutzen aus der digitalen Verwaltung der Produktion im “Internet der Dinge” ziehen will – Erfolg ist nur zu erreichen, wenn die Masse der Zulieferer sich synchronisiert und abgestimmt an den Standards arbeitet. Insbesondere in diesem Bereich können die DFTA (Deutschsprachige Flexodruck-Fachgruppe e.V. an der Hochschule der Medien Stuttgart) und das DFTA-Technologiezentrum eine katalysierende und moderierende Arbeit leisten. Mit den Kontakten zu den verschiedenen Segmenten und Bereichen des Flexodrucks bietet die DFTA neutrale Impulse und das Management von erarbeiteten Standards in den Informationsstrukturen.

Obwohl es schwer vorherzusagen ist, wann Industrie 4.0 im Verpackungsdruck Realität wird, so gibt es doch keinen Zweifel daran, dass sich die digitalisierte Produktion etablieren wird.

3 Verpackungsdruck-Trends von der Interpack 2017

Die Interpack ist die wichtigste Messe für die Verpackungsbranche und die mit ihr verwandten Industrien. Sie findet alle drei Jahre in Düsseldorf statt, der nächste Termin ist im Mai 2020.

⇒ Zahlen und Fakten rund um die Interpack finden Sie hier.

Trend Nr. 1: Innovatives Design

Trotz oder gerade wegen der Konkurrenz durch Generika entstehen im Pharma-Verpackungsdruck Trends und oft innovative Konzepte. Ein Beispiel: Bei der Einführung der neuen Aspirin-Generation 2014 entschied der Bayer-Konzern, die Verpackung des Klassikers in Zusammenarbeit mit der Romaco-Gruppe weiterzuentwickeln. Die Tabletten werden nun einzeln gesiegelt und perforiert – und zwar in Form eines vierblättrigen Kleeblatts.

Die sogenannten Pouches bestehen aus Aluminium-Papier-Verbundfolie und schützen die Tabletten optimal vor äußeren Einflüssen wie Licht und Feuchtigkeit. Zudem wurde – im Hinblick auf die wachsende ältere Bevölkerungsschicht – Wert auf unkomplizierten Zugriff gelegt.

Neben den Ansprüchen der Verbraucher liefern auch gesetzliche Vorgaben Anlass zu Innovationen im Verpackungsdesign. Insbesondere für frei verkäufliche, aber auch für verschreibungspflichtige Medikamente wächst der Konkurrenzdruck, nicht zuletzt durch Generika. Design und Markenpräsentation am Point-of-Sale (POS) können hier den Unterschied machen, wenn sie wiedererkennbar sind, den Kunden ansprechen, seine Emotionen wecken und Bedürfnisse befriedigen.

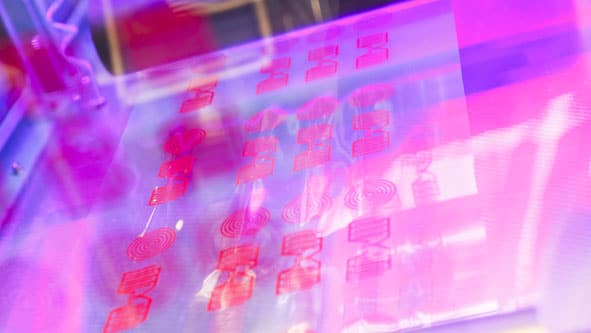

Trend Nr. 2: Smart Packaging und gedruckte Elektronik

Dass ein Beipackzettel nicht immer gedruckt einer Medikamentenverpackung beiliegen muss, zeigen neueste verpackungstechnische Weiterentwicklungen, die dank der Near-Field-Technologie (NFT) möglich geworden sind. Mit bargeldlosen Zahlungen oder dem schlüssellosen Öffnen von Fahrzeugen hat NFT bereits Einzug in unseren Alltag gehalten.

Dank der weitreichenden Verbreitung von Smartphones ist der kontaktlose Austausch von Daten via Funk über kurze Strecken auch für die Verpackungsbranche interessant geworden. Daraus ergibt sich etwa die Möglichkeit, dass der Beipackzettel vorgelesen wird, Medikamente nachbestellt oder weiterführende Informationen bereitgestellt werden.

Unter dem Oberbegriff Smart Packaging schreitet die Entwicklung der gedruckten Elektronik zudem rasant voran. Folgende Möglichkeiten verwandeln Verpackungen bereits heute in Hightech-Produkte:

- leitfähige Kunststoffe

- Tinten auf Folie, Papier oder Glas

- extrem dünne, flexible und transparente Komponenten

- interaktive Displays

- Leuchteffekte

- Sensorik

Smarte Verpackungen kennen die individuelle Dosierung für den Patienten, halten zur richtigen Zeit das entsprechende Medikament über einen zeitgesteuerten Zugang bereit und lösen Alarm aus, wenn die Einnahme vergessen wurde.

Trend Nr. 3: Schutz vor Produktpiraterie

Der weltweite Handel mit gefälschten Medikamenten ist ein erheblicher Verlust für die Pharmaindustrie und vor allem eine große Gefährdung für die Gesundheit zahlreicher Menschen. Strengere Richtlinien und bessere Produktkennzeichnungen sind elementar, und in vielen Ländern werden sie bereits umgesetzt oder stehen kurz bevor. Ein Beispiel ist die Delegiertenverordnung (EU) 2016/161 der Europäischen Union: Konkret bedeutet die Regelung, dass die betroffenen Medikamente ab Februar 2019 mit einer individuellen Seriennummer gekennzeichnet und eindeutig unversehrt sein müssen.

Viele Hersteller setzen nicht nur auf Kennzeichnung, sondern auch auf eine durchgängige Rückverfolgung ihrer Produkte durch Integration von Track-and-Trace-Lösungen. Verschiedene Drucktechnologien, die Möglichkeit der Etikettenapplikation, intelligente Inspektionssysteme sowie Bedruckungs- und Markierlösungen kommen hierbei zum Einsatz. Je nach Anforderung können die Komponenten kombiniert und auch in in Betrieb befindliche Maschinen und Anlagen integriert werden.

Auch was fälschungssichere Merkmale angeht, sind die Lösungen der Anlagenhersteller vielfältig. Hologramme, synthetische DNA- und Lasercodes oder besondere Druckfarben sind teils mit bloßem Auge nicht zu erkennen. Originalitätssiegel (Tamper Evidence Label) können an der Schachtel angebracht oder nach Befüllung komplett verklebt werden.

Ganz ohne Sicherheitsetiketten und Klebstoffe kommen Verpackungen mit Ausstanzungen aus, die während des Verschlussprozesses an Boden- und Deckellasche aktiviert werden. Sie zeigen ein Öffnen deutlich und irreversibel an. Die Zuschnitte können auf bereits bestehenden Verpackungslinien ohne Einschränkungen laufen.

Artikel unter Verwendung eines Beitrags von Prof. Dr. Martin Dreher, Professor für Verpackungsdruck an der Hochschule der Medien Stuttgart und Wissenschaftlicher Leiter des DFTA-Technologiezentrums für Flexodruck an der Hochschule der Medien.

Erstmals erschienen 2015, letzte Aktualisierung 18.02.2019.