Offsetdruck, was ist das?

Der Offsetdruck ist ein Druckverfahren, und zwar das qualitativ und produktionstechnisch am weitesten ausgereifteste der Hauptdruckverfahren. Seine Bezeichnung kommt vom englischen “offset” oder “set off” und bedeutet nichts anderes als das “Absetzen”, also das Übertragen der Druckfarbe von der Druckform (Druckplatte) auf ein Drucktuch (Gummituch) und von dort auf die Oberfläche des Bedruckstoffs (Papier).

Der Offset hat heute einen Anteil von über 70 % am weltweiten Druckvolumen, das jährlich bei über 400 Mrd. Euro liegt. Es gibt zwei Verfahrensvarianten:

- Bogenoffset

- Rollenoffset wird unterschieden in:

- Heatsetdruck mit Farbtrocknung

- Coldsetdruck ohne Farbtrocknung

Nähere Informationen zu beiden Verfahrensvarianten finden Sie hier:

⇒ Themenseite zum Bogenoffsetdruck

⇒ Themenseite zum Rollenoffsetdruck

Grundlagenwissen Drucktechnik

Weitere Basis-Informationen zu den Themen Datenerstellung, Druck und Weiterverarbeitung finden Sie in unserem E-Dossier “Grundlagenwissen Drucktechnik”.

Der Inhalt im Überblick:

- Datenworkflow und medienneutrale Speicherung

- Prepress-Systeme – Von den Daten zum Druck

- Digitaldruckverfahren

- Offsetdrucksysteme

- Bedruckstoffe und Veredelung

- Druckfarben

- Druckweiterverarbeitung

- Logistik und Materialfluss

- Neue Anwendungen

⇒ Hier geht’s zum PDF “Grundlagenwissen Drucktechnik” für 19,90 Euro! ⇐

Wie funktioniert Offsetdruck?

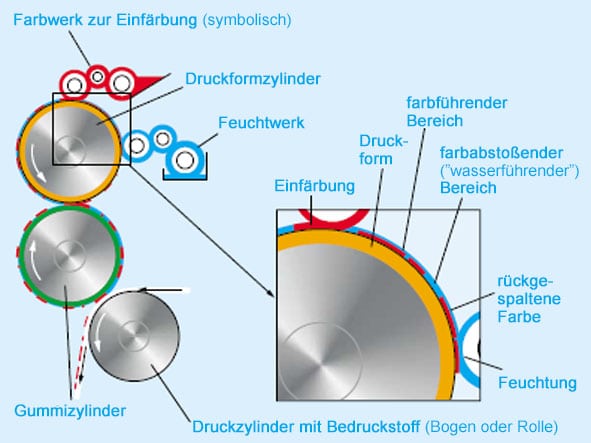

Die Funktionsweise des Offsetdrucks beruht auf dem Prinzip, dass sich Fett und Wasser gegenseitig abstoßen. Im Gegensatz zum Hochdruck (Buchdruck) liegen die zu druckenden und die nicht zu druckenden Bereiche annähernd auf einer Ebene. Die zu druckenden Elemente nehmen die Farbe im Farbwerk an und stoßen Wasser im Feuchtwerk ab; die nicht zu druckenden Elementen verhalten sich umgekehrt.

Als Druckformen dienen meist beschichtete Aluminiumplatten. Im Einsatz sind aber auch Druckformen auf Kunststoff-Basis, dies vor allem in kleinformatigen Druckmaschinen. Beim Druckvorgang wird zunächst die Druckplatte befeuchtet. Dabei werden die wasserfreundlichen Teile benetzt und stoßen Farbe ab. Die fettfreundlichen Teile nehmen Farbe an. Beim Offsetdruck handelt es sich um ein indirektes Flachdruckverfahren, bei dem das Druckbild zunächst von der Druckform auf einen Zylinder, der mit einem Gummituch bespannt ist, übertragen und von dort auf den eigentlichen Bedruckstoff, in der Regel Papier, abgesetzt wird.

Beim Offsetdruck wird ein und dasselbe Druckbild nahezu beliebig oft von einer Druckplatte vervielfältigt. Gearbeitet wird in der Regel mit den CMYK-Standard-Prozessfarben:

- Cyan (C): Blauton

- Magenta (M): Rotton

- Yellow (Y): Gelbton

Aus der Kombination dieser drei Farben können zusammen mit Schwarz (K) fast alle Farbnuancen, die das menschliche Auge unterscheiden kann, erzeugt werden. Halbtöne entstehen, indem man Bilder in feinste Rasterpunkte zerlegt und entweder kleine und große oder viele und wenige Punkte pro Fläche aufbringt. Weiterhin können auch Sonderfarben flexibel mit den Prozessfarben kombiniert werden.

Wie erkennt man Offsetdruck? YouTube-Video

Betrachtet man einen Offsetdruck unter der Lupe, so erkennt man folgende Merkmale: Bei Vollflächen entsteht ein ungleichmäßiger Ausdruck, der an den Rändern leicht ausfranst. Beim Zusammendruck mehrerer Farben entsteht ein Rosettenmuster. Hierbei unterscheidet man verschiedene Druckraster wie das frequenzmodulierte (FM-Raster) und das amplitudenmodulierte Raster. Das folgende YouTube-Video zeigt diese Charakteristika und fasst die wichtigsten Informationen zum Druckverfahren zusammen.

Der wasserlose Offsetdruck

Beim sogenannte „wasserlosen Offsetdruck“ sind keine Feuchtwerke mehr in den Druckmaschinen notwendig; das Verfahren ist eine Weiterentwicklung des konventionellen Offsetdrucks. Ein Vorteil des wasserlosen Offsetdrucks ist beispielsweise der präzise und randscharfe Ausdruck. Er kommt zustande, weil die Farb-Feuchtmittel-Konkurrenz fehlt und so deutlich feinere Raster und höhere Dichten gedruckt werden können, als sie der konventionelle Offsetdruck ermöglicht.

Allerdings sind die Preise für die speziellen Druckplatten und Druckfarben immer noch höher als für konventionelle Platten, weshalb der Anteil des wasserlosen Offsetdrucks noch immer zwischen 5 und 10 % beträgt. Realisiert wird der wasserlose Offsetdruck heute vor allem im Zusammenhang mit Direct-Imaging-Maschinen und Maschinen mit zonenschraubenlosen Wasserlos-Kurzfarbwerken. Vertreten werden die Interessen des wasserlosen Offsetdrucks in Europa durch die “European Waterless Printing Association” (EWPA).

UV-Technologie im Offsetdruck

Als eine Art Sonderform gilt der sogenannte UV-Offsetdruck. Diese Verfahrensvariante macht eine spezielle Ausstattung der Offset-Druckmaschinen sowie besondere Hilfsmittel erforderlich. Zum Einsatz kommen UV-reaktive Farben – ohne Lösemittel und Verdünner, aber mit speziellen Bindemittel-Zusammensetzungen – und UV-Strahler. Vorteile: Durch die schnelle “Trocknung” (eigentlich Aushärtung der Farbe unter UV-Licht) ist eine sofortige Druckweiterverarbeitung möglich. Außerdem kann im UV-Druck auch auf nicht saugenden Substraten gedruckt werden.

Wann wurde der Offsetdruck erfunden?

Tatsächlich erfunden wurde der Offsetdruck um das Jahr 1904: Der Amerikaner Ira W. Rubel und der in den USA lebende deutsche Immigrant Caspar Hermann konstruierten unabhängig voneinander druckende Maschinen. Doch dazu im Folgenden mehr. Denn das Verfahren geht eigentlich zurück auf die Lithografie, und sie wurde bereits 1796 von Alois Senefelder in Prag entdeckt.

Die Lithografie als Basis des Flachdruckprinzips

Senefelder war Bühnenautor und Schauspieler und suchte nach einer kostengünstigen Möglichkeit, Notenblätter und Dramen zu vervielfältigen. Dafür stellte er Druckformen aus Solnhofener Kalkschiefer her: Er deckte die druckenden Stellen mit Fettkreide ab und ätzte die zeichnungsfreien Stellen mit einer leicht sauren Gummiarabikum-Lösung in die glatte Steinoberfläche. Weil die frisch angeätzten bildfreien Stellen mit Wasser benetzt wurden, haftete die fetthaltige Farbe nicht an ihnen – nur die gefetteten Bildstellen wurden eingefärbt.

Damit hatte Alois Senefelder quasi die Grundlage für das sogenannte “Flachdruckprinzip” entdeckt, auf dem auch der Offsetdruck basiert. Er entwickelte seine Erfindung immer weiter und konstruierte erst die sogenannte Stangenpresse und später die Zylinderpresse. Sie erlaubte es, Papierbogen mittels Steinplatte und Gegendruckzylinder zu bedrucken.

Die Erfindung des Offsetdrucks

Zum Ende des 19. Jahrhunderts wurde die Zinkplatte eingeführt, und in der Folge konnte der Stein, der sich langsam hin und her bewegt, durch einen rotierenden Zylinder mit aufgespannter Metallplatte ersetzt werden. Daraus entwickelte sich schließlich der Offsetdruck, der den bereits genannten Erfindern unabhängig voneinander zugeschrieben wird: Ira W. Rubel und Caspar Hermann.

Beide Erfinder entwickelten um 1904 indirekt – also von der Druckplatte über einen Gummituchzylinder auf den Papierbogen – druckende Maschinen. Caspar Hermann kehrte übrigens nach Deutschland zurück und arbeitete weiter an seiner Erfindung. Hier eine Auswahl seiner Entwicklungen:

| 1907: | Umbau einer Harris-Hochdruck-Bogenrotationsmaschine, um sie mit einem vierten Zylinder für das Gummituch auszustatten: Die erste deutsche Offset-Druckmaschine erhielt den Namen ‘Triumph’ und wurde in Zweibrücken hergestellt. |

| 1909: | Erfindung des Bogenanlegers für Druckmaschinen. |

| 1913: | Bau der ersten Offset-Rotationsmaschine überhaupt in der Vogtländischen Maschinenfabrik in Plauen. |

Seit mehr als 120 Jahren begleitet Deutscher Drucker die grafische Industrie als Informationsmedium. In dieser Zeit, aber auch schon lange davor, haben zahlreiche technische Entwicklungen die Branche weitergrbacht, teilweise sogar revolutioniert. Alle Meilensteine der Geschichte des Drucks im E-Dossier “Haderlumpen und Hightech”.

Die Zusammenstellung zeigt die technischen Entwicklungen folgender Bereiche:

- Druckvorstufe ab 1440: Johannes Gutenberg stellt sein System zur Textvervielfältigung mit Schriftguss fertig

- Digitaldruck ab 1938: Entwicklung der Elektrofotografie (Xerografie) durch Chester F. Carlson

- Bogendruck ab 1454: Druck der ersten “Gutenberg-Bibel”

- Rollendruck ab 1866: Bau der ersten “Walterpresse” für die Times

- Druckweiterverarbeitung ab 1870: mehrere Erfindungen von Hugo Brehmer, u. a. die Drahtheftmaschine (1873)

⇒ E-Dossier “Haderlumpen und Hightech” kostenlos herunterladen! ⇐

Wofür wird der Offsetdruck eingesetzt?

Der Offsetdruck kommt für ein breites Portfolio an Bedruckstoffen zum Einsatz. Dies ermöglicht die Tatsache, dass er ein indirektes Druckverfahren ist, bei dem Druckplatte und Druckträger einander nicht berühren. So kann der Offsetdruck eingesetzt werden, um beispielsweise die folgenden Materialien zu bedrucken:

- Papier und Karton

- Kunststoff, insbesondere Folie

- Glas

- Keramik

- Blech

- DVDs (wasserloser Offset)

Im Bogenoffsetdruck sind die Produkte sehr vielfältig: Sie reichen von Akzidenzen (Briefbögen, Flyer, Plakate) bis zu hochwertigen und umfangreichen Drucksachen (Bücher, Geschäftsberichte).

Bei den Produkten des Rollenoffsets ist zu unterscheiden zwischen Heatset- und Coldset-Verfahren: Während im Heatset überwiegend Werbedrucksachen, Zeitschriften, Kataloge etc. produziert werden, sind es im Coldset v. a. Zeitungen, Bücher und ähnliche Produkte.

Was ist besser: Offsetdruck oder Digitaldruck?

Vergleicht man Offsetdruck und Digitaldruck, so gilt die Faustregel: Bessere Druckqualität bietet nach wie vor eher der Offsetdruck. Für ihn ist es kein Problem, gleichmäßige Rasterflächen und Farbverläufe darzustellen – für den Digitaldruck dagegen durchaus. Auch hat man im Digitaldruck immer wieder Schwierigkeiten mit Passergenauigkeiten, vor allem, wenn im Schön- und Widerdruck die kompakten Einsteigersysteme zum Einsatz kommen.

Allerdings holen die Digitaldrucksysteme qualitativ immer mehr auf. Zudem hängt die Entscheidung für ein Druckverfahren auch von der Auflage ab. Lag die Grenze zwischen Digital- und Offsetdruck früher bei etwa 500 Exemplaren, so gibt es mittlerweile auch Unternehmen, die weit niedrigere Auflagen noch im Offset produzieren.

⇒ Weitere Informationen finden Sie auf der Themenseite zum Digitaldruck.

Offsetdruck vs. Digitaldruck in der Energieeffizienz

Wer ist der größte Stromfresser – Offset oder Digitaldruck? Und lassen sich die beiden unterschiedlichen Verfahren hinsichtlich ihrer Energieeffizienz überhaupt fair miteinander vergleichen? Energieverbrauch und -kosten sind wichtige Themen, wenn ein Unternehmen – vielleicht sogar auf dem Weg zur Umweltdruckerei – über Neuinvestitionen entscheiden muss. Doch den Energieverbrauch allein zu kennen, reicht nicht aus – es müssen auch andere Kennwerte berücksichtigt werden. Hier hilft das E-Dossier “Energieeffizienz im Druck: Offset- und Digitaldruck im direkten Vergleich”, es bietet:

- einen Ansatz, um die Energieeffizienz überhaupt bewerten zu können

- Leistungs- und Energieeffizienz-Kennwerte

- den Vergleich von Offset- und Digitaldrucksystemen in der Praxis

⇒ Hier: E-Dossier “Energieeffizienz im Druck” für 2,90 Euro herunterladen! ⇐

Standardisierung im Offsetdruck: PSO und Pan4C

Für die Standardisierung von Druckverfahren gibt es gute Gründe:

- Das farbliche Druckergebnis lässt sich sehr genau vorhersagen.

- Die Qualität der Druckerzeugnisse wird gesichert und reproduzierbar.

- Abstimmzeiten werden reduziert.

Der ProzessStandard Offsetdruck

Die bekannteste Verfahrensstandardisierung ist der sogenannte “ProzessStandard Offsetdruck”, kurz PSO (https://www.print.de/thema/pso/), das in der Branche wohl bekannteste Qualitätssiegel. Es wurde von den Verbänden Druck und Medien in Zusammenarbeit mit der Fogra Forschungsgesellschaft Druck e.V. entwickelt. Mehr als 300 Druckunternehmen haben sich bereits nach PSO zertifizieren lassen. Der PSO sichert die Qualität von der Datenerfassung bis zum fertigen Druckprodukt. Er ist konform mit der internationalen Normenserie ISO 12647 und definiert neben geeigneten Prüfmitteln und Kontrollmethoden, wie zum Beispiel spektrale und densitometrische Geräte sowie Prüfelemente wie Kontrollstreifen, auch die einzuhaltenden Messwerte. Über diese definierten Sollwerte und Toleranzen, die das jeweils Sinnvolle und Machbare in einer Produktion repräsentieren sollen, kann eine Druckerei erkennen, wie gut sie in den vorgeschriebenen Grenzen liegt. Wer über das PSO-Zertifikat verfügt, kann eine über alle Druckprodukte hinweg gleichbleibend hohe Qualität garantieren.

Mit der Frage der im PSO geforderten Tonwertzunahmen hat sich Prof. Dr. Martin Dreher kritisch auseinandergesetzt. Sein Ergebnis: Wer sich an den PSO hält, druckt in Wahrheit mit einer Tonwertabnahme.

Prof. Dr. Martin Dreher ist Wissenschaftlicher Leiter des Flexodruck-Technologiezentrums der DFTA (kurz: DFTA-TZ) an der Hochschule der Medien in Stuttgart.

⇒ Hier: Prof. Dr. Drehers Erkenntnisse zum PSO als Download! (5,90 Euro) ⇐

Pan4C

Weit über die Möglichkeiten des PSO hinausgehen soll die Methode der Prozess- und Produktionsstandardisierung, die ein Berliner Unternehmensberater in jahrelanger Arbeit entwickelt hat. Grundlage ist die patentierte Pan4C-Analysetestform. Mit dieser Testform sollen sich alle drucktechnischen Probleme analysieren und eine optimale Farbspaltung erreichen lassen. Denn eine gestörte Farbspaltung wird von den Urhebern als Grund für die typischen Druckprobleme angesehen. Auch werde es mit Pan4C möglich, die typischen Druckprobleme zu analysieren, etwa die Feuchtmittelmenge für eine optimale Emulsion zu messen.

Artikel unter Verwendung eines Beitrags von Frank Lohmann.

Erstmals erschienen 2012, letzte Aktualisierung 16.04.2018.