Inkjet – was ist das?

Der Inkjet ist ein berührungsloses Druckverfahren und benötigt keine feste Druckform, denn Inkjet-Drucker funktionieren nach dem Matrixprinzip. Das bedeutet, das Druckbild wird durch den gezielten Abschuss oder das Ablenken kleiner Tintentröpfchen erzeugt. Man unterscheidet die Funktionsprinzipien Continuous Inkjet (CIJ), der Düsen mit kontinuierlichem Tintenstrahl einsetzt, und Drop on Demand (DOD) mit Düsen, die einzelne Tröpfchen verschießen.

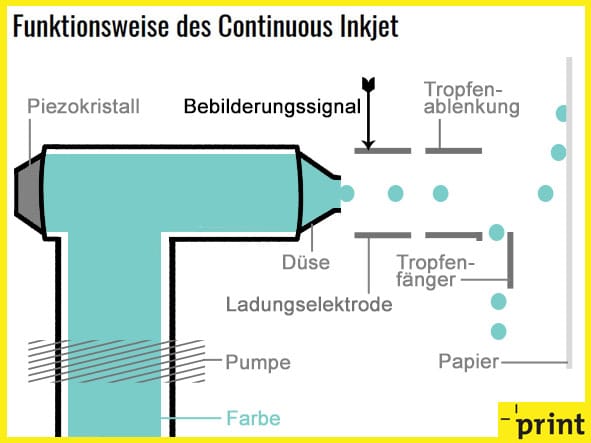

Continuous Inkjet (CIJ)

Beim Druck im CIJ stößt jede Düse in hoher Frequenz Tintentropfen aus, sodass der sogenannte “Tintenvorhang” entsteht. Vor diesem befindet sich eine Hochspannungs-Ladungselektrode. Beim Austreten aus der Düse werden die Tropfen elektrostatisch aufgeladen, durch das Anlegen unterschiedlicher Ströme an der Elektrode abgelenkt und erzeugen so das Druckbild. Nicht verwendete Tröpfchen werden aufgefangen und im Tintenkreislauf zurückgeführt.

Drop on Demand (DOD)

Beim DOD sitzt im Druckkopf ein Tank, der mit Tinte gefüllt ist. Unterdruck im Tank verhindert das Austreten der Flüssigkeit, lässt aber zu, dass sich immer ein Tropfen in der Düse befindet. Eine Piezokeramik verkleinert die Düsenkammer, der Tropfen – seine Größe steuert der Impuls der Piezokeramik – wird ausgeschossen und erzeugt so auf dem Substrat das Druckbild.

Einsatzgebiete des Inkjetdrucks

Als einziges industrietaugliches Druckverfahren arbeitet Inkjet ohne Berührung des Substrats – und eignet sich damit für eine verblüffende Vielfalt starrer und flexibler Materialien nahezu jeder Form und Größe, darunter auch Edelstahl, Blech, Kunststoff, Holz, Glas, Karton und Keramik. Mit UV-härtenden oder anderen Spezialtinten lassen sich also nicht nur Papiere und Folien bedrucken, sondern auch Gegenstände aller Art. Hier eine Auswahl der Dinge, die gestaltet werden können:

- Verpackungen

- Etiketten

- Plakate

- Textilien

- Fahrzeuggrafiken

- Spiegel

- Fliesen

- Möbel

- Firmenschilder

- Verkehrszeichen

- Ceranplatten

- Furniere

Kurze Geschichte des Inkjets

Die Entwicklung des Tintenstrahldrucks begann in den 1960er-Jahren, die folgende Tabelle zeigt die nachfolgenden Stationen:

| Anfang der 70er-Jahre: | IBM betreibt die ersten funktionsfähigen Geräte mit Continuous-Inkjet-Düsen. |

| 1979: | HP und Canon reichen fast gleichzeitig Patente für Tintenstrahldrucker mit verbesserten CIJ-Düsen ein. |

| 1984: |

|

| 2006: | EFI präsentiert mit dem Vutek QS2000 den ersten Drucker mit UV-härtenden Tinten. |

| 2008: | HP stellt die Latex-Technologie vor. |

| 2015: | Die Durst-Water-Technologie wird präsentiert und erzielt ein Jahr später optimale Ergebnisse. |

In den letzten 20 Jahren wurde die Technik stetig weiterentwickelt, sei es bei den Druckköpfen, Tinten oder Druckmaschinen. Heute ist das größte Einsatzgebiet für den Tintenstrahldrucker der Home- und Office-Markt. Praktisch jeder Haushalt besitzt einen Inkjet-Drucker, Gewerbe und Industrie setzen ihn für großformatige Zeichnungen, Konstruktionen oder Pläne ein.

Wie funktioniert ein Inkjet-Drucker?

Eins vorab: Den Inkjet-Drucker schlechthin, eine “Allzweckmaschine”, die für alle Anwendungen optimal funktioniert, gibt es nicht; dafür ist die Vielzahl der Produkte zu groß. Jedes Drucksystem hat ein gewisses Spektrum, in dem es die besten Ergebnisse erzielt. Daher werden im Folgenden die Funktionsweise der Piezo-Düsen – der gebräuchlichsten Druckdüsen im Inkjet – und der Druckköpfe prinzipiell erklärt.

Die Funktionsweise von Piezo-Düsen

Den Markt beherrschen heute die Piezo-Düsen, bei denen im Inneren der Tintenkammer ein Piezokristall angebracht ist, der sich beim Anlegen einer Spannung verformt und die Tinte so stark verdrängt, dass ein Tropfen ausgestoßen wird. Bei den neuen Düsen sind dies sehr kleine, aber immer gleich große Tintentropfen. Die Ausstoßfrequenz ist jedoch mit 50.000 oder 100.000 Tropfen pro Sekunde um das 10- bis 20-fache höher. Halbtonwerte entstehen, indem pro Druckpunkt ein bis acht Tröpfchen hinausgeschossen werden, die sich noch im Flug vereinen und so einen größeren Tropfen bilden. Der Fachbegriff hierfür lautet Multi Pulse Jetting.

Die Funktionsweise der Druckköpfe

Druckköpfe bestehen aus einer oder mehreren Reihen von Düsen. Die Zahl der Düsen pro Zoll (engl. inch) wird als Auflösung bezeichnet, die von 300 dpi (dots per inch) bis 2.400 dpi variieren kann. Die Düsenköpfe werden versetzt nebeneinander und je nach Zahl der Druckfarben hintereinander zu Druckkopfleisten zusammengebaut; diese wiederum werden zum Druck bidirektional über das stillstehende Papier gefahren. Je nach benötigtem Farbaufbau wird die gleiche Stelle einmal, zweimal oder viermal (engl. one, two or four pass) bedruckt. Danach wird das Papier schrittweise weitertransportiert. Diese Methode wird auch “Scanning” genannt.

Neuerdings wird das “Scanning” ersetzt durch Druckleisten, die über die gesamte Maschinenbreite reichen, und unter denen das Substrat kontinuierlich fortbewegt wird. Damit wird die Leistung um den Faktor zehn gesteigert. Dieses auch Single-Pass-Printing genannte Prinzip wurde zur Drupa 2016 auf den Ständen von Canon (Océ Colorwave 900) und HP (Pagewide-XL-Drucker) gezeigt. Bisher waren die Druckleisten auf rund einen Meter Länge beschränkt. Ob man zwei oder drei solcher Druckleisten nebeneinander betreiben kann, hängt davon ab, wie viel Tinte man aufs Papier bringen muss und wie viel langsamer dadurch der Papierdurchlauf sein wird.

Die Düsenköpfe, deren Lebensdauer jedoch begrenzt ist und die deshalb regelmäßig ausgewechselt werden müssen, werden von spezialisierten Firmen produziert und an die Druckmaschinenhersteller verkauft. Aber auch von ihnen haben inzwischen einige eigene Köpfe für ihre Druckmaschinen entwickelt. Hersteller von Inket-Druckköpfen sind beispielsweise:

- Fujifilm-Dimatix

- HP

- Kodak Prosper

- Konica Minolta

- Kyocera

- Memjet

- Seiko Instruments

- Xaar

Die Drucktinten

Bei den Drucktinten unterscheidet man zwischen Farbstofftinten (engl. dye ink) und Pigmenttinten (engl. pigment ink). Farbstofftinten enthalten Farbstoffmoleküle, die in der Trägerflüssigkeit gelöst sind. Pigmenttinten bestehen aus großen Farbpigmenten, die in der Trägerflüssigkeit schweben, ohne sich aufzulösen. Die Vor- und Nachteile der beiden Arten hier im direkten Vergleich:

| Farbstofftinten: | Pigmenttinten: |

| + einfacher herzustellen | + können in stärkeren Farbschichten verdruckt werden |

| + einfacher zu verdrucken | + Pigmente sind lichtechter |

| + bieten meist einen größeren Farbraum | + Drucke sind wasser- und wischfester |

| – bleichen schneller aus | – Pigmente können sich absetzen und verklumpen, d. h. die Düsen verstopfen |

Farbstofftinten sind also nicht für Außenanwendungen geeignet, es sei denn, sie werden mit Folien licht- und wetterfest gemacht. Pigmenttinten sollten in einem geschlossenen Kreislauf ohne Luftblasen umgepumpt werden, und die Düsen müssen vor jedem Druck gereinigt werden, um ein Verstopfen zu vermeiden.

Lösungsmittel-basierte Tinten

Mit steigender Geschwindigkeit entsteht zudem das Problem, dass das Wasser in der Tinte schnell genug verdampfen muss. Für die Hochleistungsmaschinen setzt man daher Lösungsmittel statt Wasser ein. Damit wird es zudem möglich, Folien oder Kunststoffe zu bedrucken. Das Ergebnis ist wetterfest und kann im Innen- wie Außenbereich verwendet werden.

UV-härtende Tinten

Im Gegensatz zu Lösungsmittel-basierten haben UV-härtende Tinten den Vorteil, dass sie so gut wie keine CO2-Dämpfe entstehen lassen. Im Großformatdruck gehört die UV-Technik zum Standardangebot der Hersteller. Kritiker stören sich am höheren Energiebedarf für das Härten der UV-Tinten mit Quecksilberdampflampen. Bei der Umstellung der Härtung auf LED-Flächenleuchten und Tinten in deren Spektralbereich können die Maschinen bei gleicher Geschwindigkeit drucken, der Energieverbrauch sinkt, es entsteht weniger Hitze. Dadurch können auch dünnere und preiswertere Papiere oder Folien bedruckt werden.

Das Latex-System

Auf der Drupa 2008 stellte HP mit der Latex-Drucktechnik ein neues Konzept vor, das mit wasserbasierten Tinten, speziell dazu entwickelten Düsenköpfen und Druckmaschinen Aufsehen erregte. Der Wasseranteil der Latex-Tinte liegt bei über 60 %, der Lösungsmittelanteil bei nur noch 20 %, die restlichen Anteile bestehen aus Farbpigmenten und Zusatzstoffen. Die Lösungsmittel werden zudem als Feststoffe beigemischt, die sich im Wasser lösen und damit bei der Trocknung nur wenig an die Luft abgegeben werden. Dadurch lässt sich mit dieser Lösung eine breite Palette saugfähiger und nichtsaugfähiger Papiere bedrucken. Die Drucke besitzen zudem eine hohe Qualität und sind nach dem Trocknen lichtecht, wetterfest und geruchlos.

Die Durst-Water-Technologie

Der Wunsch nach umweltfreundlichen Tinten hat bei Durst zu einer langfristigen Strategie geführt, nämlich der Entwicklung wasserbasierter Drucktinten. Auf der Fespa 2015 sorgte die Durst-Water-Technologie mit dem Rho WT 250 HS für Aufsehen, aber auch für Skepsis. Ein Jahr später in Amsterdam produzierte Durst auf einer solchen Maschine eine Druckqualität, die dem Vergleich mit der Offset-Spitzenqualität standhielt.

Mit rund 60 % Wasser als Trägerflüssigkeit in der Tinte besitzt der Rho WT 250 HS bei einer Druckbreite von 250 cm eine Leistung von 120 m2/h in Spitzenqualität, auch dank der integrierten Trocknung. Mit IR-Lampen wird die Druckfarbe sofort fixiert, mit Heißlüftung wird die Feuchtigkeit vom Substrat verdampft und mit einer UV-Lampe wird die Oberfläche versiegelt. Durst hat das System soweit abgestimmt, dass auf vielen starren und flexiblen Materialien ein optimales Ergebnis erzielt werden kann, beispielsweise auf:

- PVC

- Boards

- Wellpappe

- Holz

- Papier

- Bannern

- Vinyl

- Folien

Die Anwendung des Inkjet-Druckverfahrens

Hybride Produktion gewinnt an Bedeutung

Da sich Inkjet-Eindruckmodule auch in Offsetdruck- oder Weiterverarbeitungsmaschinen integrieren lassen, nimmt auch die Zahl der kombiniert produzierten Druckerzeugnisse zu. Die hybride Druckproduktion findet schon heute bei vielen Druckdienstleistern täglich statt.

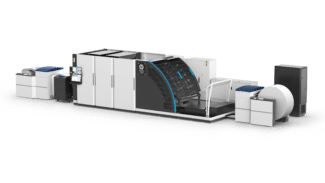

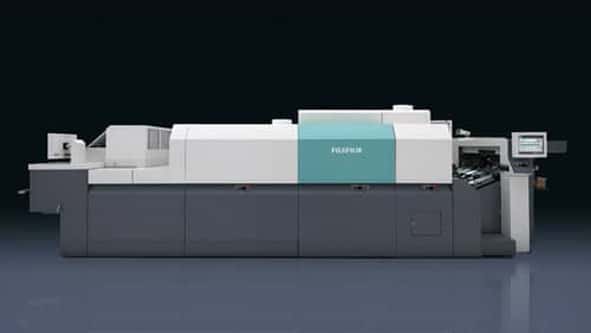

Inkjet im Akzidenzdruck

Nachdem Fujifilm mit der Jetpress 720 eine Digitaldruckmaschine im “Offset-Standard-Format” 50 x 70 mm vorgestellt hat, folgen nun auch andere Hersteller wie Screen und vergrößern die bisher unterstützten Bogen- und Rollenformate. Durch diese Formatvergrößerung soll es klassischen Akzidenzdruckereien erleichtert werden, in den Digitaldruck einzusteigen, da keine gesonderte Weiterverarbeitung mehr vonnöten ist, zum Teil die gleichen Substrate verwendet werden können und kein extra Lager vorgehalten werden muss.

Inkjet im Verpackungsdruck

Noch ist der Digitaldruck im Verpackungsbereich eher eine Randerscheinung. Auf ein Volumen von 12,8 Mrd. Dollar beziffern die Marktforscher von Smithers Pira in einer aktuellen Studie den Wert von digital bedruckter Verpackung, das entspricht 3,25 % des weltweiten Verpackungsmarkts. Aber der Rand wird breiter: So prognostiziert Smithers Pira bis 2022 einen Anstieg um 13 % auf 22,4 Mrd. Dollar. Auch wenn diese Zahlen – bezogen auf die Methodik der Studie oder verschiedene Teilmärkte – möglicherweise differenziert zu bewerten sind, so zeigen sie doch recht zuverlässig gleich zwei Trends:

- Der Anteil digital bedruckter Verpackungen steigt.

- Der Tintenstrahldruck überflügelt die Elektrofotografie als dominantes Digitaldruckverfahren.

Allein im Zeitraum von 2010 bis 2015 erhöhte das Inkjetverfahren seinen Marktanteil im digitalen Verpackungsdruck von 12 auf 35 %, eine Entwicklung, die sich – wie die vergangenen Fachmessen und viele Neuinstallationen zeigen – ungebrochen über viele Verpackungssegmente fortsetzt.

Inkjet im Bücherdruck

Eine der Bastionen des traditionellen Druckhandwerks hat Inkjet kräftig ins Wanken gebracht: den Bücherdruck. Neuauflagen vergriffener Titel, Selbstverlag, häufige Aktualisierungen – Vorhang auf für Print on Demand! Gedruckt wird nur, was aktuell gefragt ist. Die Flexibilität des Verfahrens ermöglicht es, die Buchproduktion neu zu gestalten. Lager-, Vertriebs- und Finanzierungskosten werden reduziert, um so das verlegerische Risiko zu minimieren.

Besonders attraktiv wird es, wenn automatisiertes Inline-Finishing ins Spiel kommt. Vom Druck über das Falzen und Zusammentragen zum fertig gebundenen Buchkörper – bereit zum Anbringen der Buchdecke und Endbeschnitt – geht es in einem einzigen rationellen Arbeitsgang. Formaten und Seitenzahlen sind praktisch keine Grenzen gesetzt, und zusehends wird nicht mehr nur in Schwarz-Weiß, sondern auch in Farbe gearbeitet.

Inkjet vs. Offsetdruck

Die Anmutung des Offsetdrucks rückt in die Reichweite des Inkjets. Verdruckbarkeit, Farbbrillanz, Farbraum, ökologisch nachhaltige Inhaltsstoffe – in kaum einem Bereich der Druckindustrie wird so intensiv geforscht wie bei der Tinte. Und auch sonst bieten die Entwicklungen gute Voraussetzungen dafür, dass Inkjet dem Offsetdruck Konkurrenz machen wird: Eine offsetnahe Bildqualität erzeugt beispielsweise das High-Speed-Endlosdrucksystem in Vollfarbe Ricoh Pro VC6000.

Das Zukunftspotenzial des Inkjetdrucks

Spätestens seit der Drupa 2008 steht fest, dass das größte Entwicklungspotenzial im Inkjetdruck liegt. Hier werden die Tröpfchengrößen immer kleiner, ihre Positionierung auf dem Substrat exakter, die Zahl der unterstützten Bedruckstoffe vielfältiger und die Produktivität der Maschinen höher.

Auch unter den Marktanalysten herrscht Einigkeit: Die Zeichen für Inkjet stehen klar auf Wachstum. Von 23 auf 70 Mrd. Euro sieht beispielsweise Smithers Pira den weltweit im Inkjetdruck erwirtschafteten Umsatz (Druck- und Verpackungsindustrie) im Zeitraum 2010 bis 2020 in die Höhe schnellen, wobei die durchschnittliche jährliche Wachstumsrate (CAGR) zwischen 2015 und 2020 mit 12,7 % veranschlagt wird.

Artikel unter Verwendung von Beiträgen von Kurt K. Wolf und Sean Smith.

Erstmals erschienen 2012/16/18, letzte Aktualisierung 25.07.2018.