Flexodruck – was ist das?

Der Flexodruck ist ein Druckverfahren und gehört zu den direkten Hochdruckverfahren. “Direkt” heißt, dass die Druckform die Farbe direkt auf den Bedruckstoff (etwa Folie) überträgt. “Hochdruckverfahren” bedeutet, dass die zu druckenden Elemente (etwa Buchstaben) auf der Druckform als Erhöhungen dargestellt sind. Das Flexodruckverfahren ist vielseitig und kann Materialien bedrucken, die andere Druckverfahren nicht oder nur eingeschränkt verarbeiten können.

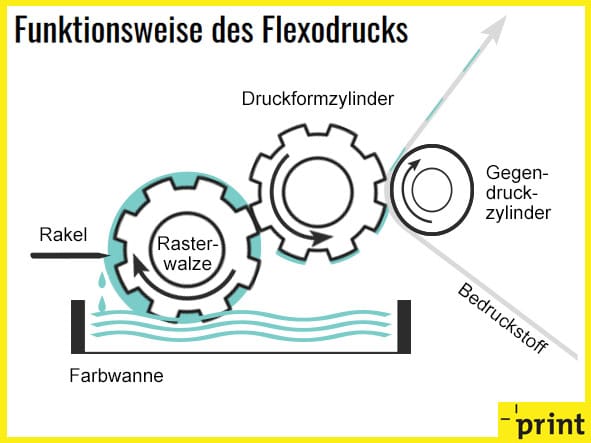

Wie funktioniert der Flexodruck?

Im Prinzip funktioniert der Flexodruck durch zwei Walzen, die sich in entgegengesetzter Richtung drehen und sich dabei an einer Stelle berühren. Die erste Walze (Druckformzylinder) trägt die Druckform. Die zweite Walze (Gegendruckzylinder) führt den Bedruckstoff. Eine dritte Walze (Rasterwalze) überträgt die Farbe auf die Druckform. Sie sitzt auf der Seite des Druckformzylinders, die vom Gegendruckzylinder abgewandt ist.

Als Druckformen werden im Flexodruckverfahren (seltener: Flexodruck-Verfahren) flexible Druckplatten aus elastischem Fotopolymer oder Gummi verwendet. Davon hat das Druckverfahren übrigens auch seinen Namen.

Tauchwalzendruckwerk vs. Kammerrakel-System

Flexodruckmaschinen unterscheiden sich zunächst einmal in der Art, wie die Rasterwalze eingefärbt wird. Beim Tauchwalzendruckwerk wird die Druckfarbe über eine weitere Walze, die sogenannte Tauchwalze, auf die Rasterwalze übertragen. Ein Rakelmesser streift die überschüssige Farbe ab. Beim Kammerrakel-System (offenes Rakelsystem) wird die Farbe in eine Kammer gepumpt, die mithilfe von Luftdruck dicht an die Rasterwalze drückt.

Anordnung der Druckwerke

Moderne Flexodruckmaschinen verfügen in der Regel über vier bis zehn Druckwerke, durch die der Bedruckstoff geführt wird. Für die Anordnung der Druckwerke gibt es drei Möglichkeiten:

- Reihenbauweise: Die Druckwerke sind in Reihe nacheinander angeordnet.

- Satellitenbauweise mit Zentralzylinder: Hier gibt es nur einen zentralen Gegendruckzylinder, um den herum die Druckwerke angeordnet sind.

- Mehrzylinderkompaktbauweise: Die Druckwerke sind in einem Block angeordnet, um den das Substrat herumgeführt wird.

Bei allen Bauweisen befindet sich nach jedem einzelnen Druckwerk eine Trocknungseinrichtung. Die größtmögliche Registergenauigkeit und die höchste Produktionsgeschwindigkeit erzielt die Satellitenbauweise, weil hier der Bedruckstoff während des kompletten Druckvorgangs auf dem Gegendruckzylinder gehalten wird.

Flexodruck im YouTube-Video

Das folgende YouTube-Video ist eigentlich als Image-Film eines Werbeartikel-Herstellers gedacht – es gibt jedoch zugleich einen anschaulichen Eindruck vom Funktionsprinzip des Flexodrucks. Das Zusammenspiel von Rasterwalze, Druckform- und Gegendruckzylinder wird dank der Animation auf einen Blick klar. Da die Komponenten beschriftet sind, ist es auch nicht zwingend notwendig, die gesprochene Erklärung zum Video zu hören.

Flexodruck erkennen

An den folgenden charakteristischen Merkmale kann man ein Erzeugnis des Flexodrucks erkennen:

- Quetschränder können bei zu hoher Pressung in der Druckzone unter der Verwendung von Fotopolymerplatten auftreten.

- Damit einher geht meist eine Tonwertzunahme.

- Eine ungleichmäßige Benetzung des Substrats mit Farbe kann dagegen auftreten, wenn die Pressung zu gering ist. Dann können sich zwischen der flexiblen Druckform und dem Substrat Bläschen bilden.

- Anders als bei anderen Hochdruckverfahren sind im Flexodruckverfahren keine Schattierungen erkennbar.

- Beim Zeitungsdruck werden Farben auf Wasserbasis verwendet, die dünnflüssig und farbintensiv sind. Das Ergebnis ist abriebfester und geruchsärmer als beim Coldset (Rollenoffset), der sonst im Zeitungsdruck eingesetzt wird. Kurz: Der Leser hat nach der Lektüre keine Druckerschwärze an den Händen.

Anwendungsgebiete des Flexodrucks

Das wichtigste Anwendungsgebiet des Flexodrucks ist das Bedrucken von Verpackungen aus Kunststoff (Folie), Papier, Karton oder Pappe/Wellpappe. Darüber hinaus werden im Flexodruckverfahren folgende Produkte verarbeitet:

- Klebefolien

- Isolationspapier

- Getränkeverpackungen

- Servietten

- Durchschreibesätze

- Tapeten

- Latexballons

- Zeitungen (in den USA, Italien, Großbritannien)

Vor- und Nachteile des Flexodrucks

Vorteile des Flexodrucks

Die folgenden drei Vorteile des Druckverfahrens Flexodruck lassen sich heute ausmachen:

- Zahlreiche unterschiedliche Materialien können verarbeitet werden.

- Die Produktionsgeschwindigkeit ist vergleichsweise hoch, besonders effizient ist das Flexodruckverfahren bei Auflagen ab 3.000 Stück.

- Das direkte Hochdruckverfahren ist relativ umweltfreundlich, weil meist mit sehr dünnflüssigen Druckfarben auf Wasserbasis gearbeitet wird.

Weitere Verbesserungen, die zugleich Grundvoraussetzungen für die industrielle Produktion sind, bieten die sogenannten Flat-Top-Druckplatten, insbesondere die “automatische Variante”:

- Vereinfachung der Plattenverarbeitung

- Potenzial zur Einsparung von Kosten insbesondere der Druckvorstufe

- höhere Stabilität und Zielsicherheit

Nachteile des Flexodrucks

In seiner Entwicklung zum industriellen Druckverfahren hat der Flexodruck gegenwärtig mit drei Problemen oder Nachteilen zu kämpfen:

- Zusammenarbeit von Druckvorstufe, Druckerei und Endkunde

- Druckqualität

- fehlende Branchenstandards für die Farbkommunikation

Diese Nachteile werden in den folgenden Absätzen näher betrachtet.

Zusammenarbeit von Druckvorstufe, Druckerei und Endkunde

Ein Nachteil des Flexodruckverfahrens ist, dass die Verzahnung von Druckvorstufe und Druckerei noch Luft nach oben hat: Zur nahtlosen Verbindung zwischen Druckvorstufe, Druckerei und Endkunde bedarf es etwa einer verstärkten Einführung der Inline-Farbmessung in den Druckmaschinen. Damit lassen sich nicht nur die Druckfarben während der Produktion plausibel kontrollieren, sondern auch noch Rückmeldungen über die Qualität der Farbprofile an die Druckvorstufe erzeugen, sodass ein kontinuierlicher Verbesserungsprozess ermöglicht wird. Durch eine enge Verbindung mit 100-Prozent-Inspektionssystemen kann auch dem Kunden die gewonnene Zuverlässigkeit nachgewiesen werden.

Druckqualität

Auch in der Druckqualität, bzw. in speziellen Teilaspekten davon, ist das Flexodruckverfahren noch verbesserungsfähig. Insbesondere im Hochlichtbereich des Rasterdrucks muss es das Niveau des Offsets erreichen und sozusagen einen echten 1-Prozent-Ton jederzeit und langzeitstabil drucken können. Dieses perfekt lineare Druckverhalten ist nicht nur eine Qualitätsfrage, sondern vor allem die Grundvoraussetzung dafür, verlässliches Farbmanagement mit zuverlässiger Vorhersage des Endergebnisses praktizieren zu können und letzten Endes damit nahtlos an andere Verfahren andocken zu können.

Fehlende Branchenstandards für die Farbkommunikation

Die wohl inzwischen größte “Baustelle” der Flexodruckereien, die einer Industrialisierung stark im Wege steht, ist das Fehlen eines Branchenstandards für die Farbkommunikation. Zwar hat die DFTA aus ihrem Arbeitskreis Technik einen Leitfaden für dieses Thema herausgebracht, aber entsprechende Farbprofile, die sozusagen den verbalen Vorgang in farbliche Anmutungen übersetzen, fehlen bis heute.

Flexodruck im Vergleich mit anderen Druckverfahren

Flexodruck vs. Digitaldruck

Der Digitaldruck punktet gegenüber dem Flexodruck insbesondere dann, wenn es um kleine Auflagen geht. Für die folgenden Szenarien ist also der Digitaldruck im Vorteil:

- wachsende Produktvielfalt

- Durchführung von Marketingtests und Freigabeprozessen

- Zunahme von zeitlich begrenzten Marketingkampagnen

- Print on Demand für geringe Lagerhaltungskosten

Im Digitaldruck werden alle Informationen über den Druckauftrag als Datensatz an den Rechner der Druckmaschine übertragen und von dort direkt auf das Substrat – das aufwendige Erstellen einer Druckform entfällt also.

⇒ Alle Informationen zum Digitaldruck finden Sie hier.

Flexodruck vs. Offsetdruck

Der Offsetdruck ist gegenüber dem Flexodruck aus zwei Gründen im Vorteil, wenn das Druckprodukt eine hohe Qualität aufweisen soll:

- Im Offset wird ein klareres Druckbild erreicht, hier können bis zu 100 Linien/cm gedruckt werden. Im Flexodruckverfahren sind 18 bis 54 Linien/cm möglich.

- Der Offsetdruck erreicht eine höhere Konstanz in der Qualität des Druckbilds.

Der Offset ist ein indirektes Druckverfahren: Die Druckfarbe wird von der Druckform auf ein Drucktuch übertragen und erst von dort auf die Oberfläche des Substrats.

⇒ Alle Informationen zum Offsetdruck finden Sie hier.

Flexodruck vs. Tiefdruck

Vor allem im Verpackungsdruck ist der Flexodruck gegenüber dem Tiefdruck im Vorteil, denn er lässt sich etwas günstiger produzieren. Und so gewinnt hier das Flexodruckverfahren zunehmend an Bedeutung. Im Tiefdruck ist vor allem die Herstellung der Druckform aufwendig. Anders als bei den Hochdruckverfahren werden hier die zu druckenden Flächen als Vertiefungen (sogenannte Näpfchen) dargestellt.

⇒ Alle Informationen zum Tiefdruck finden Sie hier.

Die Geschichte des Flexodrucks

Am Anfang der Geschichte des Flexodrucks steht ein anderer Name: Ursprünglich wurde das Verfahren als Anilindruckverfahren bezeichnet, das nach den verwendeten Farben auf Anilinbasis benannt worden war. Die folgende Chronologie gibt einen Überblick der Entwicklung:

| 1907 | Dem Maschinenbauer Carl Holweg in Straßburg/Elsass wird die Erfindung des Anilindrucks zugeschrieben. Ein deutsches Patent sichert ihm das Bedrucken einer Papierbahn auf einer Rotationsdruckmaschine – mittels elastischer Gummidruckplatten und in Alkohol gelösten Anilinfarben. |

| 1912 | Maschinenkonstruktionen für Anilindruckwerke von Windmöller & Hölscher sowie Strachan & Henshaw |

| 1924 | erste Verbreitung von Anilindruckwerken in den USA |

| 1930 – 40 |

|

| 1952 | Da Anilin fälschlicherweise als schädlich gilt, wird das Verfahren in Flexodruck umbenannt. |

| 1954 | Die erste Zentralzylinder-Flexodruckmaschine von Windmöller & Hölscher geht für die Bedruckung von Zellglas in die USA. |

| 1950 – 60 | Vorpräparierte Kunststoffe und saugfähige Materialien werden als neue Bedruckstoffe eingeführt. |

| 1960 – 70 | Verbesserung des Bahnlaufs |

| 1970 – 80 | Verbesserung der Farbrezepturen zur Wiedergabe von Halbtönen |

| 1980 – 90 |

|

Die Zukunft des Flexodrucks im Verpackungsdruck

Wie die Zukunft des Flexodrucks in seinem wichtigsten Einsatzgebiet, dem Verpackungsdruck, aussieht, hängt wesentlich von den folgenden fünf Faktoren ab:

- Entwicklung der Konkurrenz mit dem Digitaldruck

- Integration des Druckens in Verpackungslinien bzw. Abfüllanlagen

- Rolle des Online-Handels

- Entwicklung des 3D-Drucks

- Rolle der Datenbrillen

Um ein Bild von der Zukunft des Flexodruckverfahrens zu erhalten, werden diese Aspekte jeweils in einem der folgenden Absätze betrachtet.

Digital- oder Flexodruck? Entwicklung der Konkurrenzsituation

Ob Digital- oder Flexodruck künftig den Verpackungsdruck dominieren, hängt vermutlich von der Auflage ab: Insbesondere bei kleinen Mengen wird wohl in den nächsten Jahren ein nennenswerter Anteil von Verpackungen im Digitaldruck stattfinden, etwa zu Testzwecken für die Vermarktung von Produkten. In der Massenvervielfältigung werden die konventionellen Druckverfahren, allen voran das Flexodruckverfahren, immer noch unschlagbar sein.

Integration des Druckens in Verpackungslinien bzw. Abfüllanlagen

Je weiter das Drucken in die Abfüllanlagen und Verpackungslinien integriert wird, desto mehr wird auch Digitaldruck praktiziert werden. Die schiere Menge an benötigten Verpackungen spricht aber auch hier dafür, dass konventionelle Verfahren nach wie vor eine Rolle spielen und sich mit den digitalen Verfahren gegenseitig ergänzen werden.

Rolle des Online-Handels

Der zunehmende Online-Handel führt möglicherweise zu einer Vereinfachung der grafischen Gestaltung von Verpackungen. Möglicherweise erleben wir dann eine abnehmende Anzahl verwendeter Druckfarben oder die Verwendung fester Farbpaletten mit mehr als vier Prozessfarben.

Entwicklung des 3D-Drucks

Der 3D-Druck versetzt potenziell jeden Heimanwender in die Lage, nahezu jegliches Objekt selbst herzustellen. Es ist jedoch nicht vorstellbar, dass das Verfahren jemals für alle Massengüter angewendet wird. Dementsprechend scheint die Bedrohung des Flexo-Verpackungsdrucks durch den 3D-Druck eher gering.

Rolle der Datenbrillen

Obwohl sie heute schon teilweise präsent sind, ist eine Veränderung unseres Lebens durch sogenannte Datenbrillen in nächster Zukunft nicht zu erwarten. Und sollten in ferner Zukunft Bedruckungen von Verpackungen, farbige Wandtapeten oder Lackierungen von Fahrzeugen überflüssig werden, weil Datenbrillen die zugehörigen visuellen Eindrücke erzeugen – selbst dann wird es noch immer physische Verpackungen geben, die die enthaltenen Produkte schützen müssen. Und es ist davon auszugehen, dass auch diese eine drucktechnische Dekoration erhalten werden.

Stellenangebote im Flexodruck

Wer eine Stelle im Flexodruck – oder generell in der Druckbranche – sucht, sollte regelmäßig den Stellenmarkt von print.de aufrufen. Die Stellenangebote auf unserer Seite stammen direkt von den Unternehmen und sind nach Aktualität gelistet. Sie können nach Beruf sowie nach Ort oder Postleitzahl gefiltert werden.

⇒ Freie Stellen finden Sie hier im Stellenmarkt auf print.de.

Artikel u. a. unter Verwendung eines Beitrags von Prof. Dr. Martin Dreher, Wissenschaftlicher Leiter des DFTA-Technologiezentrums (für Flexodruck) an der Hochschule der Medien Stuttgart, 05.07.2018.